Поздрав свима, у овом чланку ћемо схватити како можете уради сам направи диван нож. Аутор је одлучио да себи направи нож за суши у јапанском стилу. Посебност таквог ножа је да мора бити врло оштар да можете да исечете танке комаде меса и тако даље. Нож је направљен од угљеничног челика ковањем. Занимљива је чињеница да је као почетни материјал коришћен комад аутомобилске опруге. Овај метал је прилично јак, добро се оштри и лако очвршћује. Оштрица је израђена ковањем, што вам омогућава да додатно ојачате метал. Дакле, ако имате ковачку пећ и наковницу, можете доћи на посао. Дакле, размотрићемо детаљније како направити такав нож!

Материјали и алати које аутор користи:

Листа материјала:

- ауто опруга;

- дрво или други материјал за дршку;

- епоксидни лепак и боја;

- уље за импрегнацију дршке.

Листа алата:

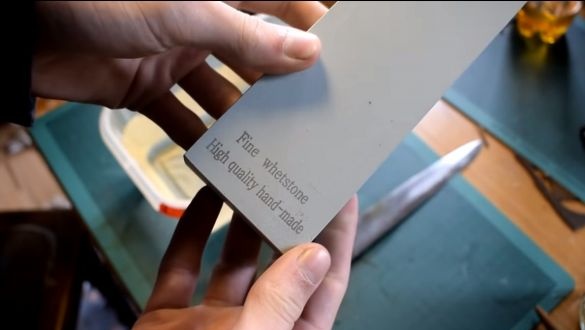

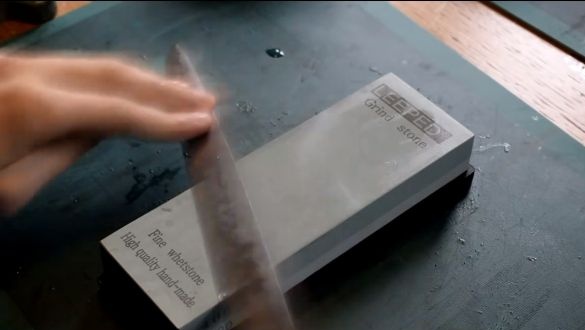

- јапански водени камен за оштрење;

- ковачка пећ, наковња, чекић;

- уље за отврдњавање;

- трачна брусилица;

- брусилица;

- бушилица;

- брусни папир;

- метална тестера за нож;

- трака за маскирање и друге ситнице.

Поступак израде ножа:

Први корак. Откривамо главни профил

Најједноставнији и најбржи начин је ковање главног профила сечива, штовише, због ковања снага метала се повећава, јер постаје гушћа. Али ако немате такве вештине, можете резати сечиво брусилицом. За почетак, аутор је одрезао жељени комад метала од опруге. Направио је сечење ручном ножом за метал, то се може учинити ако се метал отпусти. Па, затим загревамо и изравнавамо метал. Након тога, можете почети са ковањем. Одредите величину, обележавање се ради кредо на наковници ради практичности. Што је бољи профил оштрице, мање посла ће бити потребно за његову обраду.

Корак други Спуштање на млевење

Након ковања настављамо са брушењем сечива. Прво нам треба брусилица. Брусимо на себи сувишне, све масивне, грубе делове. Такође можете шетати по контури. Затим можете кренути на финију обраду помоћу брусне траке. Помоћу њега можете повољно и ефикасно обрадити авион. Уклањамо све судопере и друге недостатке.

Даље, морамо мало да радимо и ручно. Да бисте модификовали прелазну тачку сечива у лежиште, потребна вам је датотека.Такође пролазимо кроз фајл дуж контуре да коначно потврдимо профил. На крају обликујемо резове на сечиву помоћу брусилице. У исто време, не правите метал тањим од 2 мм у пределу сечива, јер током стврдњавања легурајући елементи могу изгорети и челик ће се претворити у сировину.

Завршни посао биће полирање сечива или фино брушење. Овде нам требају мали брусни папир и ВД-40, а можете користити воду. Пажљиво брусимо равнину сечива тако да метал почне да светли попут огледала. Пре отврдњавања сечива треба попримити готов изглед, јер ће тада метал постати јак.

Трећи корак Термичка обрада

Прелазимо на топлотну обраду, састоји се од две фазе, то је каљење и каљење. Започнимо са очврсањем, загревамо сечиво док магнет не престане да привлачи, а затим га спустимо у уље. Након тога, челик треба очврснути, покушајте да оштриците сечиво датотеком. Ако датотека не оставља остатке, у реду је сечиво очврснуто. Ако након тога не одете, нож ће се показати врло ломљивим, нож се може срушити од мањег ударца. Да бисмо то спречили, узмемо одмор. Обично се поступак изводи у рерни, али аутор се одлучио на то преко угља. Морате загрејати сечиво све док не буде прекривено сламнатим премазом. Ако метал постане плав или нешто слично, то ће већ бити прегревано сечиво и мораће га поново каљети.

Ако се све правилно изврши, оштрица ће дуго задржавати оштрење и извириће под оптерећењем савијања.

Корак четврти Дорада сечива

Сада морамо да брусимо и полирамо сечиво до зрцалног сјаја. Скинимо вагу на брусном траку и такође оштримо сечиво. Завршно оштрење у стање сечива извршимо тек након што из сигурносних разлога завршимо све радове ножем.

Након рада на брусилици, прелазимо на ручну обраду. Овде ће нам поново требати папир за папир и вода. Ради практичности рада, сечиво се стезаљкама причвршћује на дрвени блок, који је причвршћен примером.

Корак пети Направите оловку

За кухињске ножеве је боље не користити дрво, јер се боји влаге, а жене воле да понекад бацају ножеве који кисе у судопер. Аутор је дршку комбиновао, ово је дрво и неки други неприродни материјал. Прво одсеците потребне комаде материјала и лепите их заједно. Аутор за лепљење користи епоксидни лепак, али у целини има довољно суперлепила јер ће метални део ножа тада проћи кроз делове. Делови су стезани стезаљком. Кад се лепило осуши, узмите нож за пиле и одрежите вишак, добро, а затим брусите комад на брусилици.

Затим, када је дршка спремна, у њу треба да направите прорез испод лежишта ножа. Прво бушилицом избушите рупу у ручици, а затим загрејте држач подгрено и запалите рупу. Захваљујући избушеној рупи, одлази дим и пепео. Као резултат, лако и брзо добијамо рупу жељеног облика за осовину. Или можете само пробушити рупу с датотеком.

Корак шести Монтажа ножа

За састављање ножа требат ће нам епоксид. Тако да епоксидни лепак није приметан, аутор му додаје црну боју која одговара боји оловке. Премажите држач, ставите га у држач и оставите да се цела ствар осуши један дан. Вишак лепила који стрши из отвора мора се одмах уклонити, јер ће га тада бити тешко очистити. Оштрица се може запечатити папиром како се не би запрљали епоксидом.

Седми корак. Хандле Финисхинг

Кад се лепак потпуно осуши, узмите нож и наставите да брусите дршку. Овде нам треба мали брусни папир. Дршка мора бити савршено глатка. Када је то завршено, ручку обрађујемо лаком или уљем за дрво. То ће заштитити дрво од влаге, што ће бити доста при раду са ножем.За складиштење ножа препоручљиво је и нож третирати уљем, јер опружни челик хрђа прилично активно.

Корак осми Оштрење

Можете приступити коначном оштрењу ножа. Овде нам је потребан јапански водени камен величине зрна од 1000 до 400. Камен намочите у води, као и директно брусите водом приликом оштрења. Због тога ће се камен очистити. На крају смо наоштрили сечиво са зрнцем од 1000. Аутор се показао толико оштрим да лако изрезује папир у крпе, а у новије време то је био комад захрђале опруге.

То је све, пројекат је завршен, сретно и креативно надахнуће, ако га одлучите поновити. Не заборавите да поделите своје домаће са нама!