У данашњем чланку ћемо размотрити технологију израде доброг снажног ножа од Дамаск челика. Нож је створен у традиционалном стилу, односно ковањем. Овде ће вам требати огњиште, наковња, чекић и пуно стрпљења.

Одлика Дамаск челика је та што се у његовој производњи ковањем мешају различите врсте метала. Прво се припремају плоче, затим се заваривају, греју, а затим се радни комад увија у циљу мешања свих врста метала.

Због чињенице да нож може представљати опасност по здравље, не би га требало давати у руке људима нестабилне психе.

Материјали и алати за израду ножа:

Од материјала:

- челичне плоче од најмање две класе (пожељно је користити челик са високим садржајем угљеника, онда се он може добро очврснути. Аутор је користио две врсте челика, то су 1095 и 15н20);

- флукс (потребна је боракса, може се купити у продавници хардвера);

- дугачак штап (потребан тако да је могуће заваривати радни комад за грејање у пећи);

- било које дрво на избор;

- епоксидни лепак (по могућности да се брзо суши);

- месингане заковице;

- ланено уље или друга импрегнација за дрво;

- биљно уље за отврдњавање челика;

- железов хлорид.

Од алата:

- наковња (по могућности прави велики наковањ. У екстремном случају, комад шине, клацкалица и остало);

- чекић (аутор се користи са попречним ударом тежине 1,3 кг);

- заваривање (погодно је да плоче међусобно заварију и причвршћују арматуре, али ако не, можете да користите жицу);

- ковачница за коваштво (мора имати прилично високу температуру да би се лимови истопили);

- брусилица са траком (можете користити датотеку, али требаће пуно снаге и стрпљења);

- рерну (или другу) учвршћење за загревање метала у сврху каљења);

- машина за бушење или бушилица;

- Висе (врло корисно у процесу.

Поступак израде ножа:

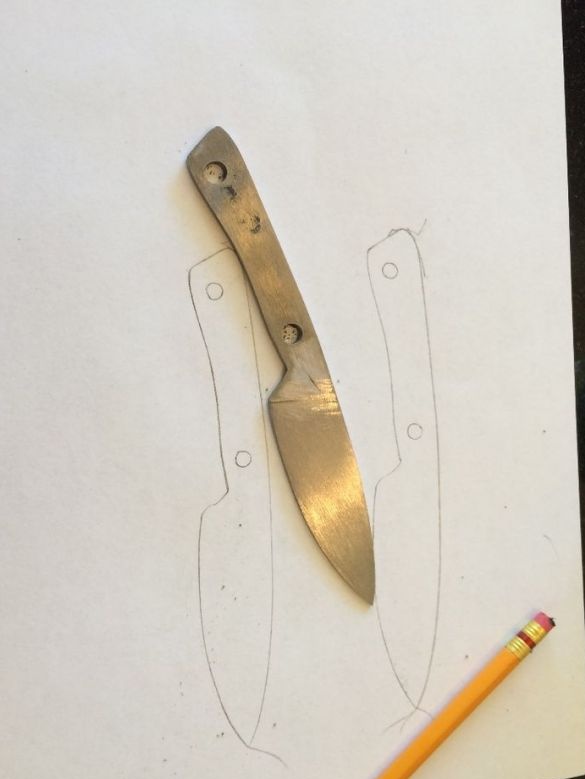

Први корак. Прикупљање празнина

У овој фази аутор припрема празнине. Потребно је исећи плоче на жељену дужину, за аутора је 7,6к1,2 цм. Важно је узети у обзир да што је већи радни комад, теже ће бити ковати нож. Прелиминарна места заваривања морају се пажљиво очистити од рђе и каменца. Плоче су сложене са наизменичним металима.

Закључно, комад арматуре мора бити заварен на комад да би се могао ставити у пећ. Наравно, уместо заваривања арматуре, радни део се може извући помоћу кљешта са дугим ручкама.

Корак други Радни предмет шаљемо у пећ

Сада се радни комад подвргава првом загревању и првом ковању. Аутор рога направио је домаће производе из бензинске боце. Унутра је завршен ватросталним цементом и коолинском вуном. Пошто је огњиште мале величине, лако се загрева на жељене температуре.

Метал се мора загрејати до трешње црвене боје, након уклањања потребно га је одмах посипати смеђом да би се уклонила каменица и спречила интеракција са кисеоником. Посебно треба да покушате да напуните боракс између прореза плоча, тако да се метал добро помеша и биће што је могуће хомогенији. Овај поступак се мора извести неколико пута, ако је потребно уклањањем каменца.

Даље, радни комад се загрева на температуру ковања, према аутору то је у области од 1260-1315 отприликеЦ. Метал треба да постане јарко жут или наранџасти. Пре него што уклоните радни део, морате да проверите да ли већ постоје наковањ и чекић, јер се метал хлади и не можете изгубити време.

Као резултат, ковањем се радни део извлачи тако да се може савити.

Трећи корак Мешајући челик

У овом кораку, радни комад се загрева више пута и подлаже се ковању, што се више пута то ради, боље се мешају метали. Прво, комад мора бити кован на такав начин да постане двоструко дужи него што је био. Развуците метал што је могуће равномерније. Затим се у средини направи зарез са длијетом, а радни део се преклопи на пола. Након тога се поново загрева и кова док две плоче не постану хомогене. Аутор је укупно метал савио 4 пута, на крају примивши 112 слојева.

Када вежете неколико слојева, важно је увек користити браон и чистити са скале.

Формула за израчунавање слојева је следећа: почетна количина * 2 у степену броја завоја, тј. 7 * 2 ^ 4 = 112).

На крају се радни део поново загрева на температуру ковања, ивицом се убацује у утор наковања и увија у облику спирале. Тада се ова спирала мора поново трансформисати у правоугаони облик. Закључно, можете проверити да су слојеви хомогени уклањањем једне или више ивица радног дела.

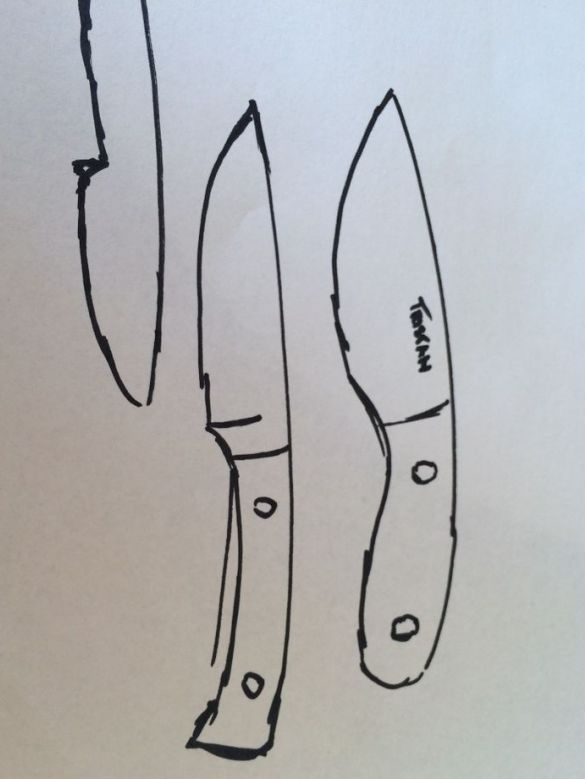

Корак четврти Ковање главног профила

У овој фази аутор обликује главни профил ножа ковањем. У овој фази можете поставити и ногове ножа, тако да касније морате мање радити на брусилици или филету, што је у последњем случају веома жалосно.

Корак пети Брушење профила

Ако немате машину за мљевење, тада ће вам требати много времена и труда да завршите овај корак. Овде ће вам требати фајл и брусилица.

Пред крај брушења избушите рупе да бисте причврстили дршку у обратку. Ипак, неке детаље ће требати завршити филеом од 400 грит.Нож такођер треба наоштрити нож, али не мора бити оштар, јер може откинути током стврдњавања.

Корак шести Отврдњавање метала

Отврдњавање је врло пресудан тренутак у производњи ножа. Снага будућег сечива зависи од тога, а ако се технологија прекрши, радни комад се може у потпуности уништити. Пре свега, челик треба отпустити што је више могуће. Ово се ради тако да се метал не води током гашења и оштрица се не дере. Метал се ослобађа неколико загревања до температуре на којој челик више неће привлачити магнет. Укупно, такво загревање треба да буде од три до пет. Челик треба да се постепено хлади на отвореном.

Након тога се челик може очврснути. Још једном се загрева на критичну температуру и затим спушта у топло уље.Челик са високим удјелом угљика не треба гашати у води, јер метал брзо хлади и он се распада.

Након отврдњавања челик се мора пустити да не постане крхки. Да бисте то учинили, радни део се поставља у рерну са температуром од 205 степени и греје се један сат. Тада јој треба дозволити да се постепено охлади.

Седми корак. Резање оштрица

Када је јеткан, сечиво добија карактеристичан узорак. Цела ова ствар се дешава хемијски без употребе електричне енергије. Железо-хлорид треба припремити према упутству, аутор има три дела воде и један део ферлор-хлорида. Старење траје свега 3-5 минута.

Корак осми Скупљамо дршку и оштрим ножем

Постоји пуно техника израде ручки за ножеве. Можете користити разне врсте дрвета, животињске рогове, кости, пластику и друге материјале. Аутор је одлучио да у те сврхе користи трешње и месингане заковице, а све је класично повезано на епоксидном лепку. Закључно, оловка се полира са 400 зрна и затим темељито намочи у ланеном уљу.

На крају нож треба само наоштрити. Аутор користи обичан Вхетстоне у такве сврхе. Али да бисте довели сечиво до савршенства, можете користити водени камен, постепено смањујући величину зрна.

Укупна дужина ножа била је око 15 цм.